2024年1月16日 16:32 リストに戻る

How Is Steel Tubing Made?-Steel Tubing

How Is Steel Tubing Made?-Steel Tubing

溶接鋼管およびシームレス鋼管の段階的なエンジニアリングプロセス

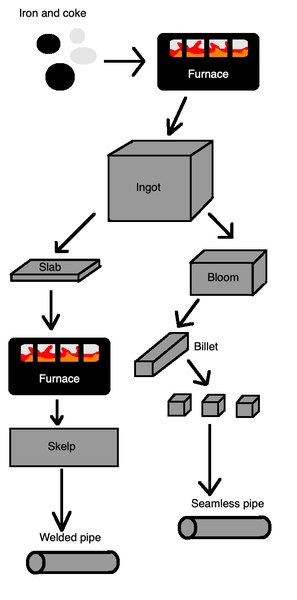

鋼管を製造する全体的なプロセスには、生の鋼をインゴット、ブルーム、スラブ、ビレット(いずれも溶接可能な材料)に変換し、生産ラインでパイプラインを作成し、パイプを目的の製品に成形することが含まれます。

インゴット、ブルーム、スラブ、ビレットの作成

鉄鉱石とコークス(加熱された石炭から得られる炭素を多く含む物質)は、炉の中で液体に溶かされ、その後酸素を吹き付けられて溶鋼が作られます。この物質は冷却されてインゴット(材料の保管と輸送のための大きな鋳鋼)となり、高圧下でローラーの間で成形されます。

一部のインゴットは鋼鉄ローラーに通され、より薄く長いピースに引き伸ばされて鋼鉄と鉄の中間のブルームが作られます。また、積み重ねられたローラーに通されてスラブ(長方形の断面を持つ鋼片)に圧延され、スラブを形に切断します。

圧力用チューブ

これらの材料をパイプに加工する

More rolling devices flatten – a process known as coining – blooms into billets. These are metal pieces with round or square cross-sections, which are even longer and thinner. Flying shears cut the billets at precise positions so the billets can be stacked and formed into seamless pipe.

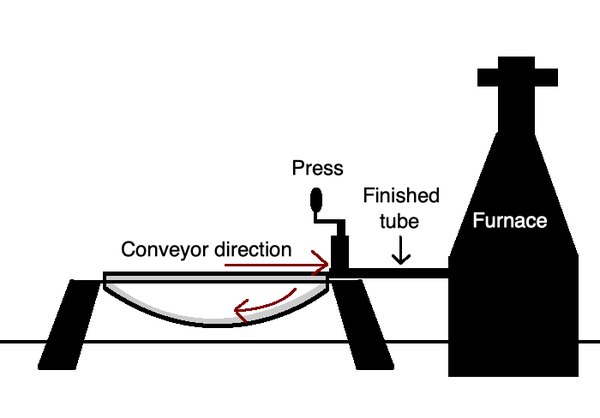

鋼板は可鍛性が出るまで華氏約2,200度(摂氏約1,204度)に加熱され、その後、最長0.25マイル(約0.4キロメートル)の細いリボン状のスケルプに薄められる。その後、鋼は硫酸タンクで洗浄され、続いて冷水と温水で洗浄され、パイプ製造工場に運ばれる。

溶接管とシームレス管の開発

溶接パイプの場合、巻き戻し機でスケルプを巻き戻し、ローラーに通して端を丸めてパイプの形を作ります。溶接電極は電流を使用して端を密封し、高圧ローラーで締め付けます。このプロセスでは、1 分あたり 1,100 フィート (335.3 m) という速さでパイプを製造できます。

シームレスパイプの場合、角ビレットを加熱して高圧で圧延するプロセスにより、中央に穴が開いた状態でパイプが引き伸ばされます。圧延機でパイプに穴を開けて、必要な厚さと形状にします。

さらなる加工と亜鉛メッキ

さらなる処理には、直線化、ねじ切り(パイプの端にきつい溝を切る)、亜鉛の保護油で覆う、または錆を防ぐために亜鉛メッキする(またはパイプの目的に応じて必要なあらゆる処理)ことが含まれます。亜鉛メッキには通常、塩水などの腐食性物質から金属を保護するために、亜鉛コーティングの電気化学および電着プロセスが含まれます。

このプロセスは、水と空気中の有害な酸化剤を阻止する働きをします。亜鉛は酸素に対して陽極として働き、酸化亜鉛を形成します。酸化亜鉛は水と反応して水酸化亜鉛を形成します。これらの水酸化亜鉛分子は二酸化炭素にさらされると炭酸亜鉛を形成します。最終的に、炭酸亜鉛の薄くて浸透できない不溶性の層が亜鉛に付着して金属を保護します。

より薄い形態の電気亜鉛めっきは、一般的に自動車部品に使用され、防錆塗料が必要なため、溶融亜鉛めっきにより母材の強度が低下します。ステンレス部品を炭素鋼に亜鉛めっきすると、ステンレス鋼が作られます。

パイプ製造の歴史

溶接鋼管の歴史は、1815年にスコットランドの技術者ウィリアム・マードックが石炭ガスを輸送するためにマスケット銃の銃身で作った石炭燃焼ランプシステムを発明したことに遡りますが、シームレスパイプはガソリンや石油の輸送用に1880年代後半まで導入されませんでした。

19 世紀には、エンジニアたちがパイプ製造における革新を生み出しました。その 1 つが、1824 年にエンジニアのジェームズ ラッセルが考案した、平らな鉄片を加熱して柔らかくなるまでドロップ ハンマーで折り曲げて接合する方法です。

翌年、エンジニアのコメニウス・ホワイトハウスは、薄い鉄板を加熱してパイプ状に丸め、その端を溶接するという、より優れた突合せ溶接法を考案しました。ホワイトハウスは円錐形の開口部を使用して、端をパイプ状に丸めてからパイプ状に溶接しました。

この技術は自動車製造業界に広まり、さらに熱間成形チューブエルボによる曲げチューブ製品のより効率的な製造や、一定の流れでの連続チューブ成形などのさらなる進歩により、石油・ガス輸送にも使用されるようになるでしょう。

1886 年、ドイツのエンジニアであるラインハルトとマックス・マンネスマンは、レムシャイトにある父親のヤスリ工場で、さまざまな部品から継ぎ目のない管を作成する最初の圧延プロセスの特許を取得しました。1890 年代に、この 2 人はピルガー圧延プロセスを発明しました。これは、鋼管の直径と壁厚を減らして耐久性を高める方法であり、他の技術とともに「マンネスマンプロセス」を形成し、鋼管エンジニアリングの分野に革命をもたらしました。

1960 年代には、コンピュータ数値制御 (CNC) 技術により、技術者は高周波誘導補修機を使用して、より複雑な設計、より狭い曲げ、より薄い壁に対してコンピュータ設計マップを使用してより正確な結果を得ることができるようになりました。コンピュータ支援設計ソフトウェアは、さらに高い精度でこの分野を支配し続けました。

鋼管の力

鋼鉄パイプラインは、天然ガスや汚染物質による亀裂や衝撃に対する耐性が高く、メタンや水素の浸透性が低いため、一般的に数百年も使用できます。ポリウレタンフォーム(PU)で断熱することで、強度を保ちながら熱エネルギーを節約できます。

品質管理戦略では、X 線を使用してパイプのサイズを測定し、観察された差異や違いに応じて調整するなどの方法を使用できます。これにより、高温または多湿の環境でもパイプラインが用途に適していることが保証されます。

-

Carbon Steel Tube Pressure Rating-steel pie

ニュースJan.16,2024

-

Stainless steel-Electric Resistance Welded (ERW) Pipe-Welded (ERW) Pipe

ニュースJan.16,2024

-

High Frequency Electric Weld (ERW) Line Pipe and Standard Products-ERW Steel Pipe

ニュースJan.16,2024

-

How Is Steel Tubing Made?-Steel Tubing

ニュースJan.16,2024

-

Structural steel Pipe-ERW Steel Pipe

ニュースJan.16,2024

-

Methods of Manufacturing used in the Metal Pipe and Tubing Industries-ERW Steel Pipe

ニュースJan.16,2024